开关门速度说明

1、 该款闸机开关门速度为 0-255 可调;

2、出厂默认速度设置为 50,0.85 秒实现一次单方向开门;

3、非特殊情况建议调节范围为 50~75 即可;

4、翼闸不允许调整开关门速度。

注:FG6221 为翼闸类产品,不允许更改此参数;

开关门速度调节方式

FG6221、FG8221、FG8222 可以通过机芯板客户端程序控制速度和逻辑。

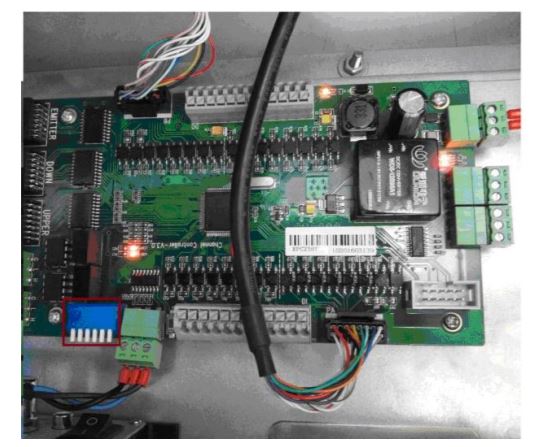

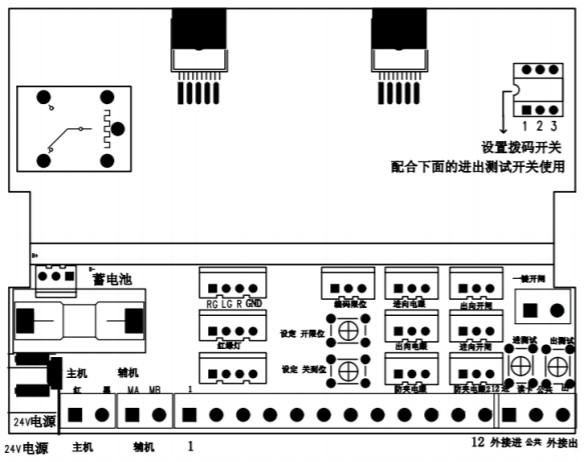

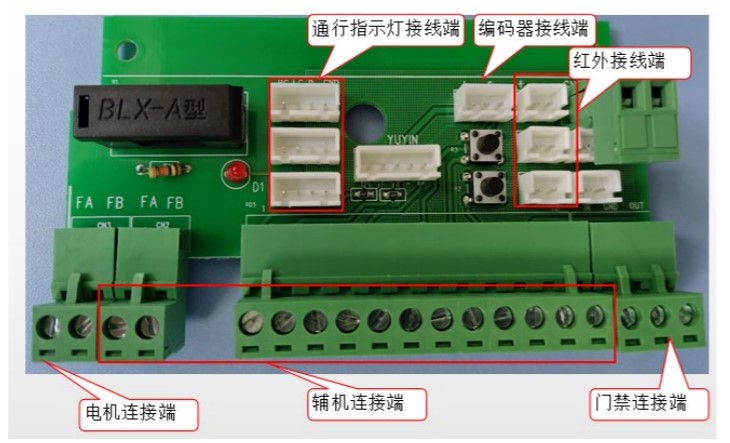

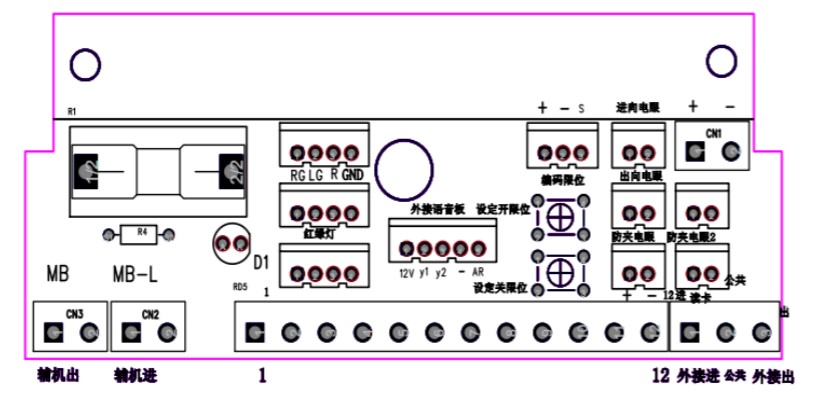

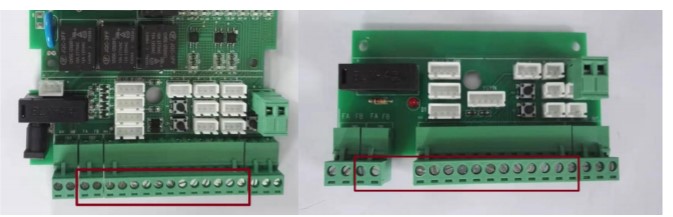

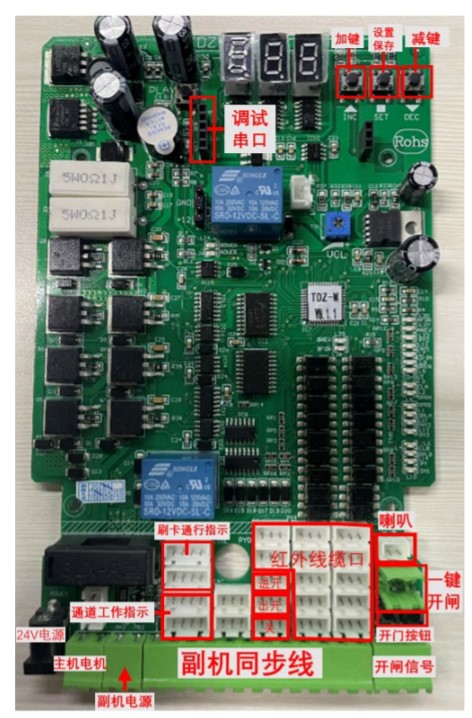

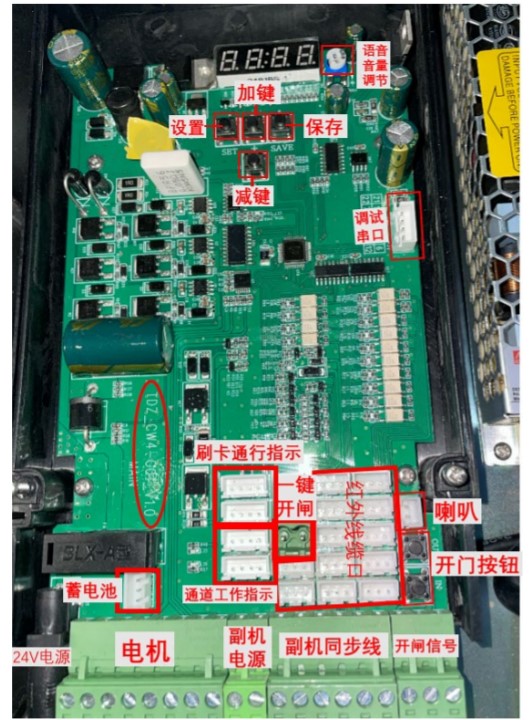

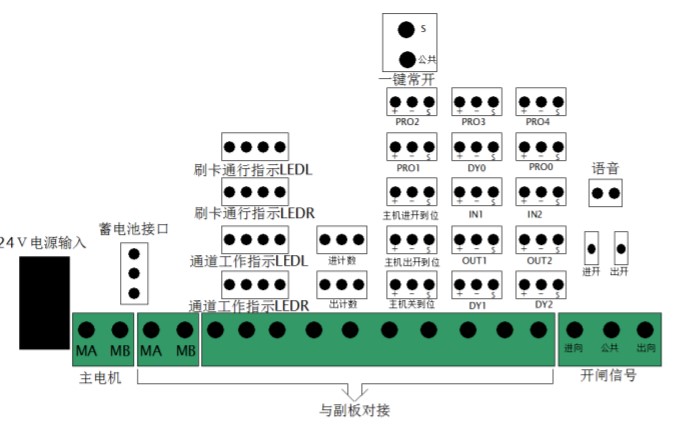

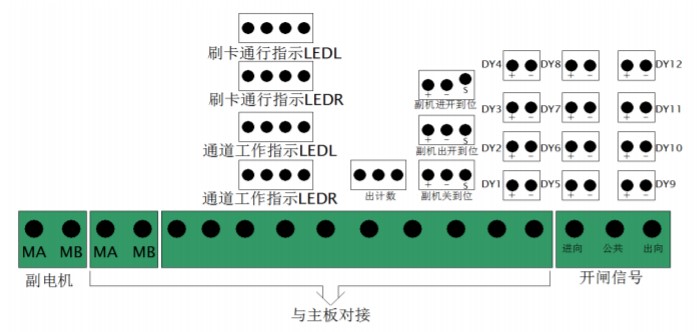

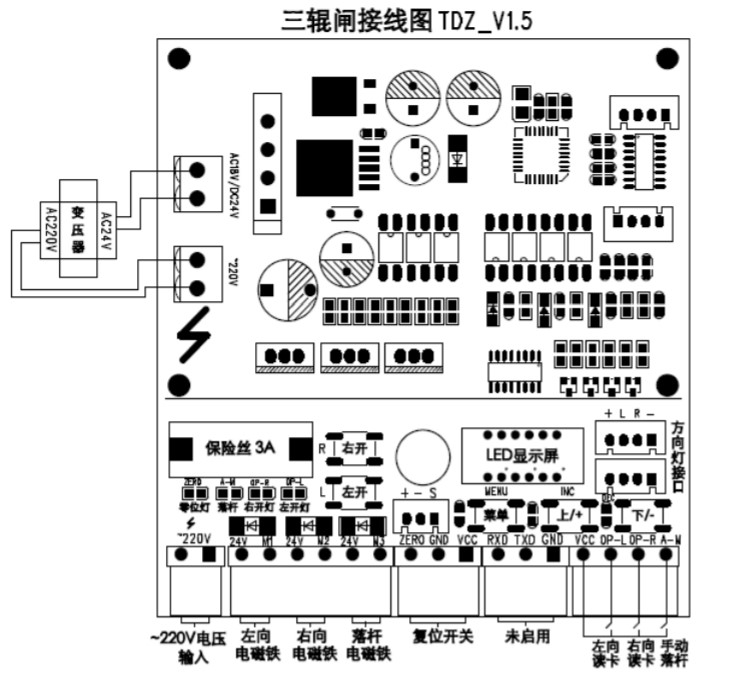

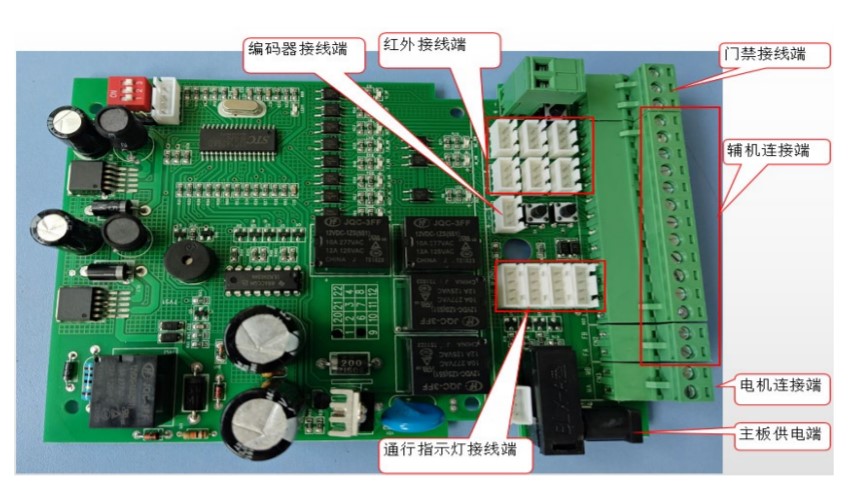

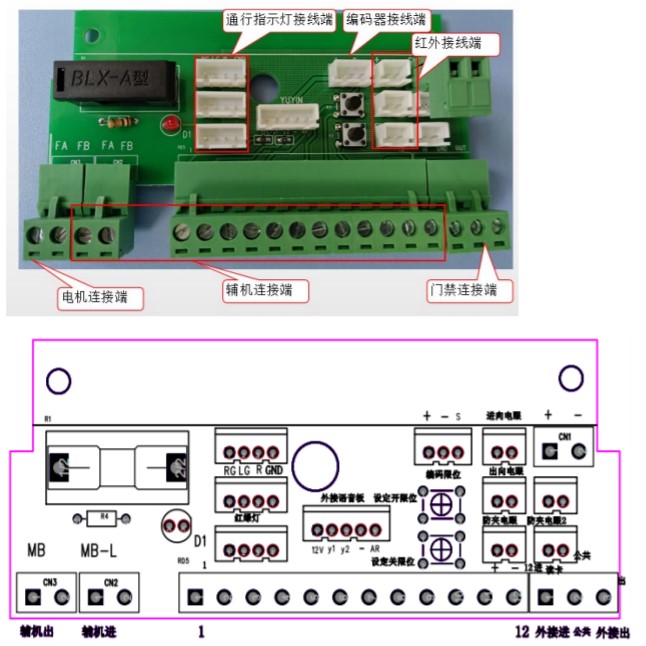

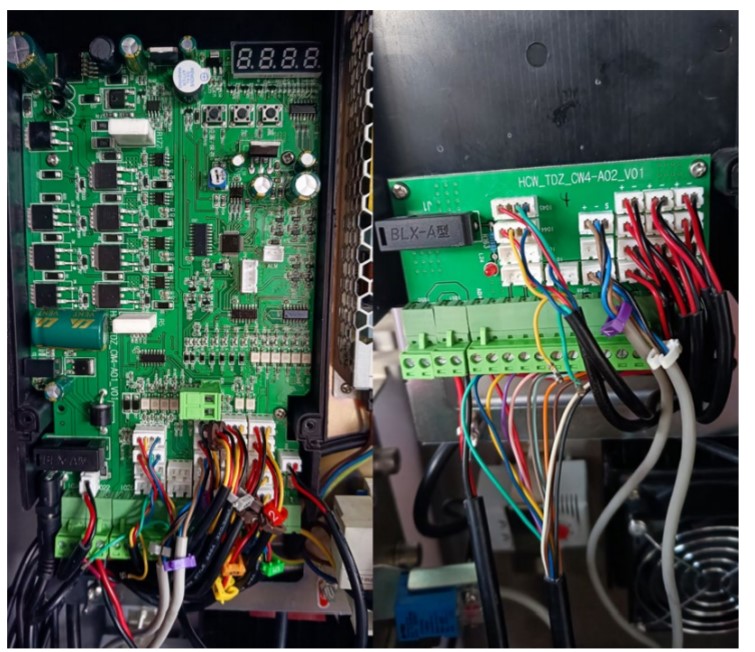

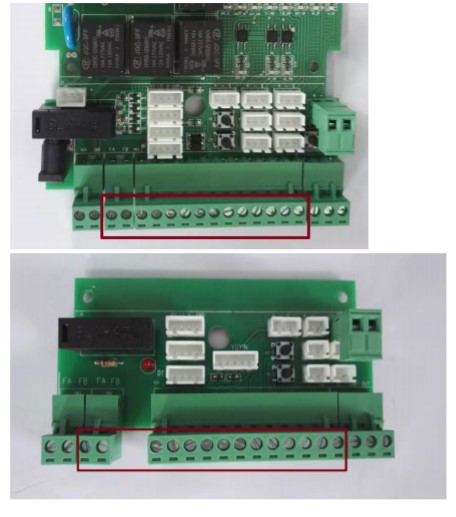

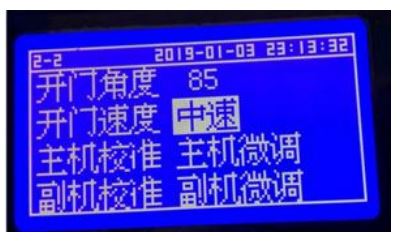

机芯板如下图:

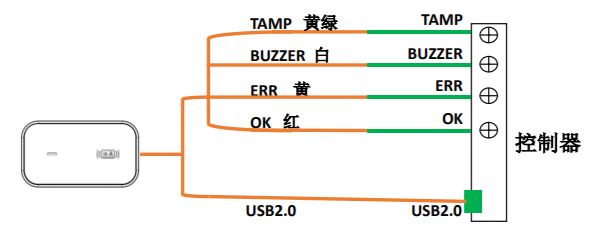

1、随机附件包中有一条黑色串口线,按照线标指示,接入上图 机芯板红色圈内的端子;

2、黑色串口线接入端子分别为 0V、TX、RX 三个端口;

3、将蓝色串口线与黑色串口线连接,再与电脑 USB 连接;

4、打开连接机芯板客户端程序 HWLaneHardwareTestClientSystem.exe 进行连接。

客户端程序主界面

系统主界面分为两部分,左侧的通用功能区和右侧的特殊功能区。

通用功能区主要实现对上位机串口和整个应用程序的管理控制。

点击“打开串口” 按钮,弹出“串口设置”对话框,选择实际串口号,如下图:

此时可以设置上位机打开串口设备号,波特率默认为 115200bps。如果串口打开成功,则如下图

注:点击“关闭串口” 按钮,则关闭串口

闸门电机设置模块

闸门电机设置模块主要对电机运行速度和位置进行静态设置,分别针对 Entry、Home、Exit 三项,只能针对单扇门(Door)进行设置,

Door ID

首先选择“Door ID”,每一个机芯都设置有特定的 ID 号,该 ID 为 CAN 总线上特定设备 ID 号。此处的 Door ID 选择为互斥选择,即某一时刻只能针对特定的单扇门的电机参数进行配置。

Entry 速度设置

Entry 速度设置,即闸门从任意位置转动到用户所设置的 Entry 位置的转动速度。该速度取值范围为 0-255。

(1) 读取 Entry 速度:

点击”读取 Entry 速度” 按钮,如果读取机芯速度成功,那么在界面下方会提示:

同时,读取的机芯速度值也同样显示出来:

如果读取机芯速度失败,那么界面下方会提示:

同时,机芯速度值保持前一状态,没有变化。

(2) 设置 Entry 速度

点击 “ 设置 Entry 速度”按钮,如果此次设置成功,那么界面下方会提示:

如果此次设置失败,那么界面下方提示:设置电机 Entry 速度失败。

(3) 测试 Entry 速度

点击 “测试 Entry 速度”按钮,闸门就会以用户所设置的 Entry 速度,从任意位置转动到 Entry 位置,整个运动过程中保持该 Entry 速度。

Home 速度设置

Home 速度设置,即闸门从任意位置转动到用户所设置的 Home 位置的转动速度。该速度取值范围为 0-255。

读取 Home 速度、设置 Home 速度、测试 Home 速度

操作方法参考上方 Entry 速度设置

Exit 速度设置

Exit 速度设置,即闸门从任意位置转动到用户所设置的 Exit 位置的转动速度。该速度取值范围为 0-255。

读取 Exit 速度、设置 Exit 速度、测试 Exit 速度

操作方法参考上方 Entry 速度设置

注:

注: